有机硅树脂脱模剂怎么用,在塑料、橡胶、复合材料、铸造、玻璃钢等生产过程中,脱模是关键环节。使用高效的脱模剂不仅能提高生产效率,还能保护模具、提升产品表面质量。其中,有机硅树脂脱模剂因其耐高温、脱模顺畅、重复使用次数多等优势,被广泛应用于高端制造领域。但很多用户在实际操作中常遇到“喷了不管用”“脱模后表面发花”“影响后续喷涂”等问题。究其原因,大多是使用方法不当所致。那么,有机硅树脂脱模剂怎么用才正确?本文为您全面解析使用步骤、技巧与注意事项,助您实现高效、稳定脱模。接下来就和新嘉懿小编一起看看吧。

一、什么是有机硅树脂脱模剂?

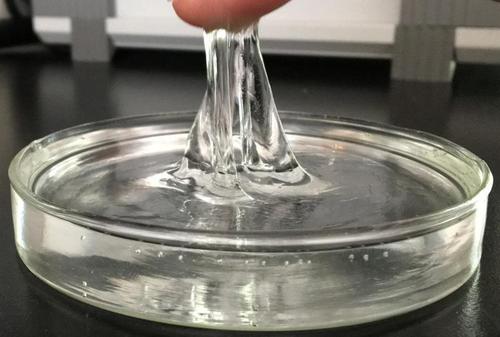

有机硅树脂脱模剂是以聚有机硅氧烷(如甲基苯基硅树脂、甲基硅树脂)为主要成膜物质,配合溶剂、助剂制成的高性能脱模产品。它在模具表面固化后形成一层光滑、耐热、低表面能的保护膜,使制品与模具之间不粘连,轻松实现分离。

主要特点:

耐温范围广(-50℃~250℃,短时可达300℃以上)

脱模次数多,一次喷涂可连续脱模10~20次

成膜均匀,不影响制品表面光洁度

化学稳定性好,不腐蚀模具

可用于复杂型腔、精细纹理模具

二、有机硅树脂脱模剂怎么用?6步标准操作流程

正确的使用方法是发挥脱模剂性能的关键。以下是推荐的标准操作流程:

第一步:清洁模具表面

使用前必须彻底清除模具上的油污、灰尘、旧脱模剂残留和固化残渣。可采用:

工业清洗剂擦拭

压缩空气吹扫

必要时使用专用脱模剂清洗液或蒸汽清洗

注意:模具表面必须干燥、无水、无杂质,否则会影响成膜效果。

第二步:摇匀或搅拌脱模剂

有机硅树脂脱模剂在储存过程中可能出现分层或沉淀,使用前需充分摇晃容器(喷雾型)或搅拌(桶装型),确保树脂与溶剂均匀混合,避免喷涂后成膜不均。

第三步:选择合适的施涂方式

根据生产规模和模具类型,可选择以下方式:

喷涂法:最常用,使用喷枪或气雾罐均匀喷涂,覆盖全面,厚度可控。

刷涂法:适用于小面积或局部补涂,注意刷涂均匀,避免积液。

浸涂法:适用于小型模具或批量处理,需控制浸涂时间和沥干时间。

建议:优先采用喷涂方式,雾化细腻,成膜更均匀。

第四步:均匀薄层喷涂

将脱模剂以薄层、多次、交叉的方式喷涂在模具表面。建议距离模具20~30厘米,采用“S”形路径移动喷枪,确保全覆盖。

关键点:

每次喷涂量不宜过多,以表面形成轻微光泽为宜

避免局部积液或流挂

复杂结构、边角部位重点覆盖

第五步:等待干燥成膜

喷涂后需静置一段时间,让溶剂完全挥发,硅树脂在模具表面形成致密保护膜。干燥时间根据环境温度和湿度而定:

常温下一般需5~15分钟

可适当加热(如60~80℃)加速干燥,提升成膜质量

判断标准:膜层透明、无溶剂味、不粘手。

第六步:开始生产并定期补涂

成膜完成后即可进行浇注或注塑操作。随着使用次数增加,膜层会逐渐损耗,需根据实际脱模情况定期补涂。一般每5~10模次检查一次,必要时轻喷一层维护膜。

三、使用有机硅树脂脱模剂的注意事项

避免过度喷涂:过量使用不仅浪费,还可能导致制品表面油污、影响后续喷漆或粘接。

注意通风与防护:操作环境应保持良好通风,操作人员佩戴口罩、手套,避免吸入或接触皮肤。

远离火源:有机硅脱模剂多为溶剂型,易燃,应远离高温、明火。

储存条件:密封存放于阴凉干燥处,避免阳光直射,防止冻结或高温变质。

不适用于所有材料:少数特殊塑料(如某些聚碳酸酯)可能与硅油发生相容性问题,使用前建议做小样测试。

江西新嘉懿新材料有限公司,位于九江永修星火工业园内,成立于2003年。随着公司的不断发展和扩大,已在国内建立4个研发中心,均设有先进的现代化分析实验室。工厂拥有先进的生产技术,研发技术支持人员团队年轻但实力雄厚。

掌握有机硅树脂脱模剂怎么用,不仅能显著提升脱模效率,还能延长模具寿命、改善产品外观质量。关键在于“清洁到位、喷涂均匀、干燥充分、定期维护”。遵循本文提供的操作流程与注意事项,您将轻松实现高效、稳定、洁净的脱模过程。感谢阅读,想了解更多欢迎继续阅读《有机硅树脂脱模剂有哪些作用,有机硅树脂脱模剂作用》。

同类文章排行